'Nâng cao' tỷ lệ giao hàng đúng hạn khi áp dụng mô hình LEAN SIX SIGMA

Ngày 09/05/2024 - 06:05Hiện tại các đơn hàng của công ty ngày càng có xu hướng chậm tiến độ và thường xuyên bị khách hàng phàn nàn. Sau đó công ty đã nghiên cứu các giải pháp và quyết định áp dụng mô hình LEAN SIX SIGMA. Vậy công ty giải quyết vấn đề giao hàng chậm tiến độ với LEAN SIX SIGMA ra sao? Xem ngay Case Studies này.

Doanh nghiệp trước khi áp dụng mô hình LEAN SIX SIGMA

Lý do lựa chọn dự án

Hiện tại đơn hàng của công ty ngày càng có xu hướng chậm tiến độ giao hàng và thường xuyên bị khách hàng phàn nàn.

Việc giao hàng chậm chủ yếu là do lỗi tại công đoạn EDM và sau đó công đoạn nguội phải xử lý. Mặt khác tiến độ đáp ứng khối lượng công việc của bộ phận Tiện bị chậm

- Tỷ lệ giao hàng chậm đến 77% đơn hàng.

- Số ngày chậm càng ngày càng tăng, năng suất càng đi xuống.

Tên dự án

Nâng cao tỷ lệ giao hàng đúng hạn

Mục tiêu dự án

Tăng tỷ lệ giao hàng đúng hẹn từ 23% lên 50% thông qua việc giảm thiểu các lãng phí, tăng năng suất và giảm tỷ lệ lỗi từ 35% xuống 20%.

Nhóm thực hiện dự án

Chuyên gia tư vấn ISOPRO kết hợp cùng doanh nghiệp.

Quá trình triển khai dự án

Phương pháp tiếp cận dự án: Theo các giải quyết vấn đề theo cách tiếp cận DMAIC.

Giai đoạn 1: Xác định vấn đề

Đây là giai đoạn đầu tiên trong 05 giai đoạn theo quy trình DMAIC, là bước rất quan trọng, nó xác định mục tiêu, điểm trọng tâm của việc thực hiện cải tiến. Để xác định được nội dung, các vấn đề cần cải tiến Công ty cẩn phải thực hiện khảo sát và đánh giá:

- Xác định đối tượng khách hàng, nhu cầu của khách hàng, tiêu chuẩn kỹ thuật của sản phẩm.

- Xác định 07 lãng phí cơ bản trong Lean và các vấn đề Công ty đang gặp phải.

- Nhóm tư vấn đánh giá tiến độ giao hàng của công ty ngày càng chậm hơn với kế hoạch.

- Tỷ lệ lỗi xảy ra tương đối nhiều, đặc biệt là công đoạn EDM.

- Hiện tại sản xuất mất công bằng do năng suất của công đoạn tiện chậm làm kéo năng lực sản xuất của toàn nhà máy xuống thấp.

Giai đoạn 2: Đo lường quá trình

Sau khi đã xác định được mục tiêu để thực hiện. Nhóm Dự án bắt đầu tiến hành thu thập, phân tích số liệu và đánh giá thực trạng trong từng bước công việc của Dự án.

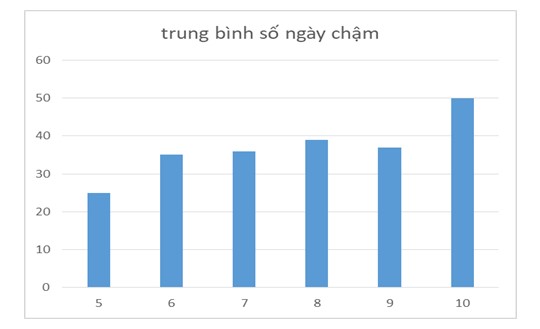

Đo lường về chậm đơn hàng:

Đơn hàng chậm đang có xu hướng tăng lên. Trung bình 1 tháng chậm 31 đơn hàng.

Số ngày chậm đang có xu hướng tăng lên. Trùng bình số ngày chậm giao hàng khoảng 37 ngày.

Các loại lỗi tại công đoạn EDM:

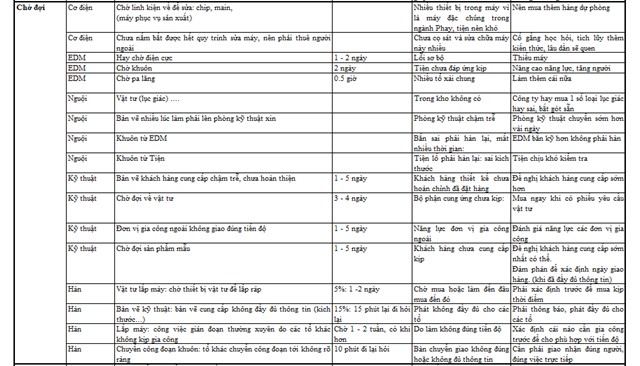

Thông qua việc đo lường và phân tích số liệu cộng với việc xác định các chuỗi quá trình công việc, nhóm Dự án đã xác định được các nút thắt cổ chai và tập trung vào giải quyết nút thắt này.

Giai đoạn 3: Phân tích vấn đề

Giai đoạn phân tích là giai đoạn khó khăn nhất của Dự án, giai đoạn này cẩn phải tập trung đầy đủ các bộ phận, cá nhân liên quan đến từng công đoạn trong quy trình công việc của nhóm Dự án với sự não công (Brainstoming), 5Why của từng thành viên trong nhóm để xác định các nguyên nhân gốc rễ cho các vấn đề.

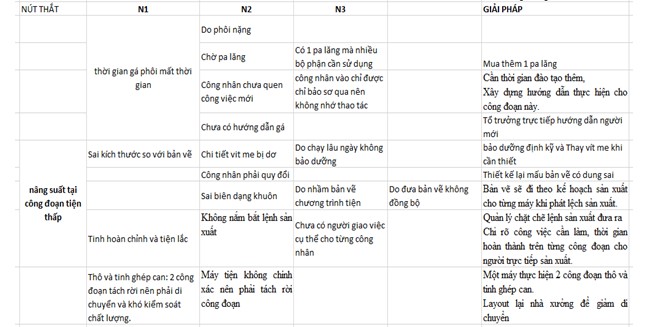

Phân tich nguyên nhân vì sao công đoạn tiện năng suất thấp và đề ra giải pháp:

Sau khi thi thập số liệu và phân tích bằng biều đồ pareto theo nguyên tắc 80-20 thì nhận thấy có 4 loại lỗi cần được giải quyết.

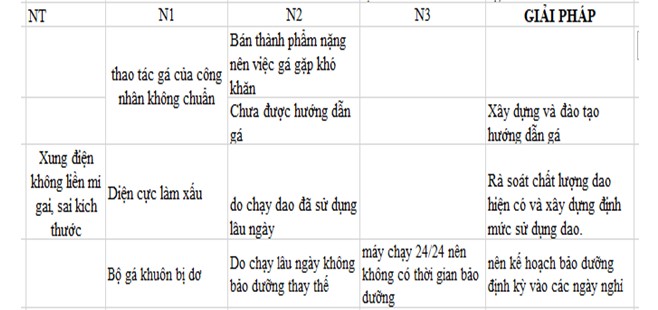

Tuy nhiên do thời gian dự án và tình hình hoạt động sản xuất của công ty nên nhóm tư vấn và lãnh đạo doanh nghiệp ưu tiên phấn tích nút thắt về lỗi xung điện liền mí gai, sai kích thước mí gai:

Giai đoạn 4: Cải tiến

Sau khi đã xác định được nguyên nhân gốc rễ và đưa ra các giải pháp cho từng nguyên nhân, nhóm Dự án đã tiến hành lựa chọn các giải pháp để ưu tiên thực hiện cải tiến trước bằng cách xác định mức độ của: tính khả thi khi tiến hành cải tiến, tầm ảnh hưởng và rủi ro khi thực hiện. Các giải pháp đã thực hiện phải được ghi nhận, đo lường, đánh mức độ hiệu quả để so sánh với trước khi chưa thực hiện cải tiến.

Nhóm tiến hành áp dụng các giải pháp đã được phân tích ở trên cùng với một số giải pháp cải tiến nhanh đã đem lại hiệu quả rõ rệt cho công ty:

- Về lỗi tại EDM: tỷ lệ số lỗi giảm 49% từ lỗi trung bình 3 tháng trước và sau cải tiến giảm từ 230 lỗi xuống còn 116 lỗi được ghi nhận. Tỷ lệ lỗi sản phẩm giảm còn 15% (đơn hạng bị phát hiện lỗi tại công đoạn cuối cùng).

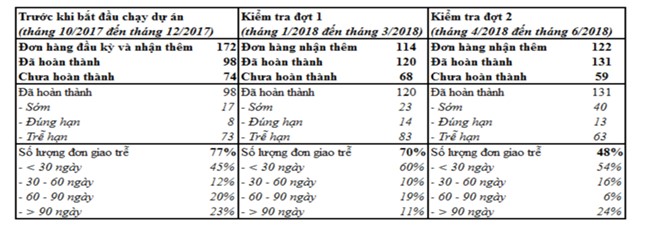

Với mức tăng năng suất trung bình là 33,5%. Chỉ tính đơn hàng đã hoàn thành: số liệu 3 tháng trước khi triển khai đơn hàng hoàn thành là 98 đơn, số liệu 3 tháng sau khi triển khai đơn hàng hoàn thành là 131 đơn.

Về tiến độ giao hàng tăng đáng kể:

Tỷ lệ đơn hàng giao đúng tiến độ tăng từ 23% lên 52% trong khi đó số đơn hàng thực hiện hoàn thành tăng từ 98 đơn lên 131 đơn. (số liệu 3 tháng trước và sau).

Giai đoạn 5: Kiểm soát

Để đảm bảo các giải pháp đã triển khai thực hiện không bị sai lỗi và luôn đem lại hiệu quả cao thì cần phải xem xét các giải pháp đưa ra có 100% luôn mang lại kết quả tốt theo thời gian, có những giải pháp nào mà có thể xảy ra sai lỗi? biện pháp phòng chống? phải luôn luôn thu thập số liệu và phân tích chúng theo tháng/quý…để mọi hoạt động luôn được kiểm soát tốt nhất.

Sau thời gian xây dựng và áp dụng hệ thống sản xuất tinh gọn Công ty đã đạt những thành công khá lớn, các mục tiêu đề ra đều đạt và vượt:

Mức năng suất trung bình tăng 33,5%.

Tỷ lệ lỗi tai công đoạn EMD giảm 49%.

Tỷ lệ giao hàng đúng hạn tăng từ 23% lên 52%.

Bài học kinh nghiệm và khuyến nghị

► Thuận lợi

Lãnh đạo công ty đã hỗ trợ giúp đỡ mọi mặt về đầu tư trang thiết bị, công cụ Sản xuất. Ban lãnh đạo Công ty đã tạo điều kiện thuận lợi cho việc theo dõi, quản lý, điều hành sản xuất.

Tập thể CBCNV các đơn vị đồng lòng và quyết tâm thực hiện dự án.

Công ty đã xây dựng hệ thống QLCL và áp dụng công cụ cải tiến là điều kiện tốt để áp dụng thành công LSS.

► Khó khăn

Thói quen và tư duy cũ, tâm lý ngại thay đổi là cản trở lớn trong quá trình triển khai dự án.

Dữ liệu về các mảng hoạt động chưa đồng bộ, sẵn có nên mất thời gian thu thập.

► Bài học kinh nghiệm

- Tập trung làm tốt các công tác chuẩn bị sản xuất như: kế hoạch, kĩ thuật, cơ điện. Đặc biệt là đưa ra được những yếu tố có thể gây nên sai lỗi và ảnh hưởng lớn đến năng suất.

- Luôn luôn kiểm soát chặt chẽ mỗi bước trong quy trình để tối đa hóa đem lại hiệu quả cao nhất;

- Việc áp dụng các phương thức quản trị sản xuất mới vào thực hiện cho thấy hiệu quả rõ rệt, cần tiếp tục duy trì và phát huy thường xuyên trong công việc hàng ngày.

- Vai trò lập kế hoạch, tổ chức, kiểm tra và đánh giá công việc chặt chẽ, cụ thể có yếu tố quyết định đến chất lượng công việc, tiết kiệm chi phí và đáp ứng thời gian yêu cầu.

- Cán bộ chủ chốt phải quản trị tốt sự thay đổi như thay đổi cách làm, tuân thủ duy trì và làm đúng chức năng cùng với bản mô tả công việc hàng ngày.

- Cần phải nâng cao khả năng quản lý của tổ trưởng để đáp ứng được yêu cầu đối với phương thức sản xuất tinh gọn và giảm sai lỗi.

- Cần có sự trao đổi thường xuyên hơn giữa các bộ phận về chuyên môn để khắc phục điểm còn hạn chế của từng bộ phận nhằm nâng cao năng suất và chất lượng.

Với sự cam kết và quyết tâm triển khai dự án của lãnh đạo Công ty cùng với nỗ lực tham gia của toàn bộ nhân viên trong Công ty, đặc biệt là những thành viên trong các nhóm Dự án. Công ty đã đạt được thành công, các dự án đặt ra đạt mục tiêu. Đặc biệt công ty đã nâng cao năng lực của các cán bộ trong quá trình tham gia và triển khai dự án. Tuy nhiên, trong quá trình triển khai dự án còn có một số điểm hạn chế như: kỹ năng phân tích dữ liệu và sử dụng các công cụ hỗ trợ chưa hiệu quả.

► Khuyến nghị

Để phương pháp quản lý tinh gọn (Lean Six Sigma) tiếp tục được áp dụng và nhân rộng trong giai đoạn tới tại công ty, nhóm tư vấn có một số khuyến nghị sau:

- Kiện toàn cơ cấu tổ chức các nhóm dự án, tiếp tục triển khai các giải pháp cải tiến đã phân tích và xác định.

- Duy trì và mổ rộng phạm vi áp dụng các giải pháp cải tiến trong toàn hệ thống.

- Cần cải tạo lại cơ sở hạ tầng nhà xưởng để giảm thời gian chờ đợi: lắp thêm cẩu trục vì hiện tại 1 cẩu trục nên dù đã layout nhưng công nhân vẫn phải chờ đợi.

- Đối với bộ phận EDM và nguội công ty cần kiểm soát tốt hơn nhằm nâng cao ý thức người lao động.

- Duy trì và mở rộng phạm vi áp dụng các giải pháp cải tiến trong toàn hệ thống;

- Tiếp tục triển khai nhân rộng các dự án cải tiến theo phương pháp Lean 6 sigma cho nhiều bộ phận, lĩnh vực, công đoạn khác trong công ty.

- Cần theo dõi tiến độ sản xuất hàng giờ để việc lập kế hoạch sản xuất sát với tiến độ giao hàng cho khách hàng, cũng như tăng thời gian quay vòng vốn.

- Xây dựng cơ chế ghi nhận và khuyến khích tốt hơn nữa sự tham gia của các nhóm.